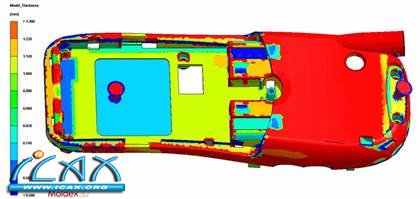

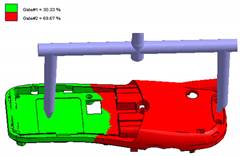

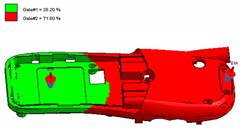

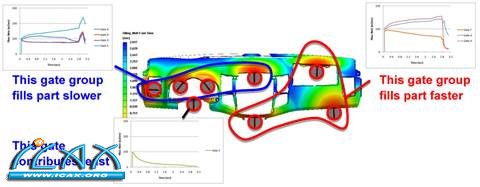

以传统模具设计流程而言,针对较复杂的产品,在模具设计初期,必须先决定浇口数目和位置,并将整体流道系统绘制完成,交由模流分析软件分析后,才能确认进浇系统是否可以达到流动平衡。确认完成后,才会进行模座设计,包含:冷却水路或是顶出配置。因此,流动平衡在模具可制造性设计中,扮演决定性的角色。 为满足产品设计初期检讨可制造性的需求,在新一代的Moldex3D R13版本中,使用者毋需绘制出完整流道系统,只需指定浇口位置,就可快速进行流动分析。这项突破性的改善,不但大幅提升模拟分析的前处理效率 在流动平衡分析的模拟准确度也获得优化。 这项流动分析前处理优化是基于Moldex3D在完整进浇系统分析的三维数值核心,遵循使用者设定的进浇条件,并依据各个浇口间的能量守恒原理,于充填分析过程中进行动态调整,确保仿真分析精度与建置完整进浇系统相同。如此一来,便省下了流道系统的分析时间,且能快速评估最适浇口数目与浇口位置,进而减少后续的迭代设计。 以下以手机壳产品为例 (图一),进行完整进浇系统分析流程与Moldex3D快速解决方案新版简化流程之比较。  图一 手机壳案例以及其浇口位置与厚度分布 如图二所示,左图为完整进浇系统分析流程,设计者需依浇口位置建置出完整流道系统;右图为Moldex3D新版简易流程,省略掉流道系统建置而直接进行模拟分析。从分析结果可观察出,简化流道系统的分析,对浇口位置贡献度的仿真结果,准确度相当接近建有完整流道系统的项目分析。  Integrated Runner Layout  Quick Design without Runner Layout 图二 传统分析结果(左)与Moldex3D快速解决方案分析结果(右)比较 除了可简化流道系统进行分析外,Moldex3D快速解决方案还可帮助使用者提高浇口设计的效率。以常见的车内饰件设计分析结果为例 (图三),透过Moldex3D所开发的快速分析解决方案,使用者可从分析结果中观察到各浇口区的流率分析历程,流动效益较差的区域,进而调整浇口位置,优化流动平衡性。  图三 Moldex3D快速分析解决方案的分析结果,可呈现各浇口区的流率分析历程 模拟分析结果可协助模具设计者了解模穴内的熔胶流动行为、预测潜在的成型问题,以预防产品瑕疵或变形,同时还可快速地协助验证设计变更,以利模具设计者决定最佳塑件设计与加工条件。而Moldex3D快速解决方案,为设计者省下流道系统建置时间,同时又可维持高分析准确度。当用户必须进行浇口位置的设计变更时,此解决方案可成为模具设计优化的辅助工具,大幅省下每次设计变更需耗费的模拟时间成本。除此之外,其计算效能的提升,也能协助使用者更快速地预测与分析问题,以速度和质量领先市场。 相关分类最新Moldex3D话题 |