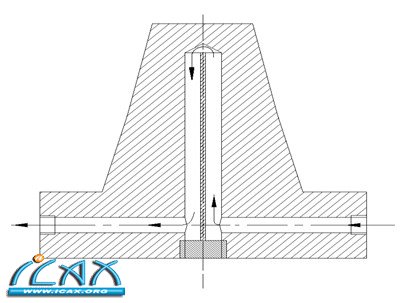

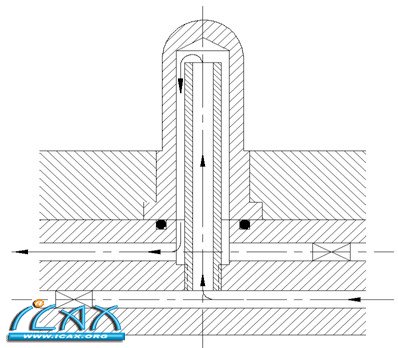

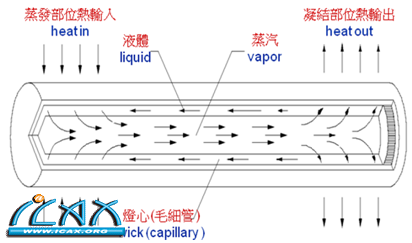

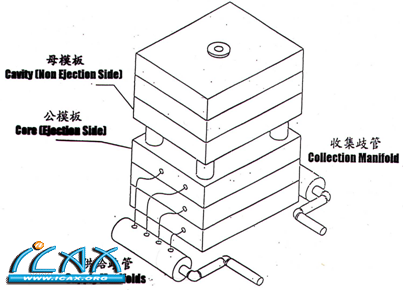

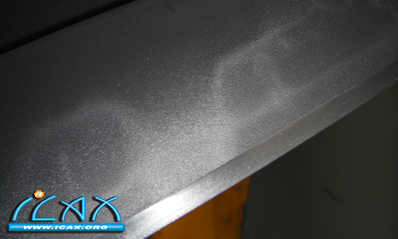

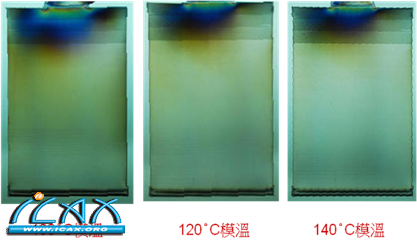

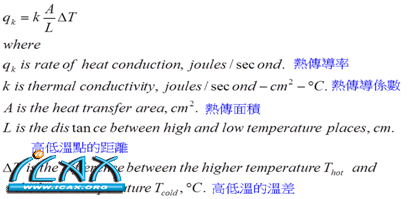

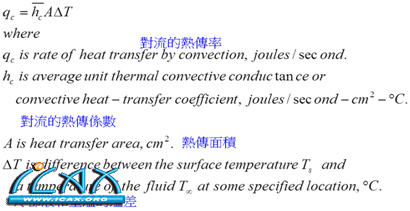

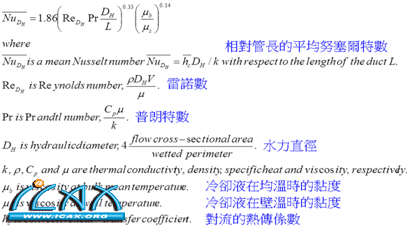

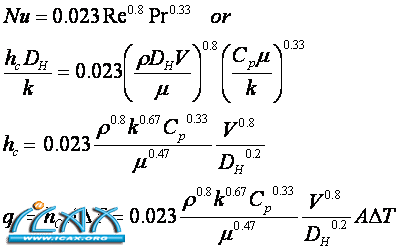

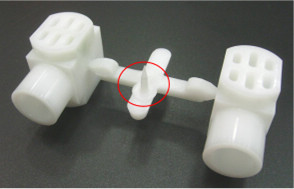

Abstract: Problems resulted from a poor cooling of a plastic injection mold do not like the ones from a poor filling which can be studied through the inspection on the appearance of the molding or the observation on a sequence of short shots. Plastic molding industries waste and loose a lot due to poor mold cooling, but do not know how to get rid of it because no idea why it results in troubles. This paper tries to analyze typical defects resulting from poor mold cooling. 关键词(Keywords): 冷却系统(cooling system)、一连串短射(short shot sequence)、热传(heat transfer)、冷却孔道(cooling channels)、障板管(baffles)、喷泉管(bubblers)、热管(thermal pins)、冷却液(coolant)、模温机(mold temperature control unit)、配管(piping)、歧管(manifolds)、软管(holses)、镶块(insert)、超临界流体微发泡射出成型(super critical fluid microcellular injection molding)、光弹图(photoelastic graph)、翘曲变形(shrinkage and warpage)、公和母模侧(core and cavity sides)、成型周期(molding cycle)、热传导率(rate of heat conduction)、对流的热传率(rate of heat transfer by convection)、努塞尔特数(Nusselt number)、雷诺数(Reynolds number、层流(laminar flow)、普郎特数(Prandtl number)、紊流(turbulent flow)、热传导系数(thermal conductivity)、密度(density)、比热(specific heat)、残余应力(residual stress) 一、前言 塑料射出成型模具的冷却系统往往被忽视,这是因为冷却系统和浇注系统之间的热传(heat transfer)关系不被理解,不晓得不时冒出的问题当中,到底和冷却不佳有何关联。 本文解析冷却不良产生的典型缺陷,并且阐述问题产生的来龙去脉。 了因果、知生死,才能药到病除、起死回生。 二、冷却系统 塑料射出成型的冷却系统包括模板和模仁(mold insert)内的冷却孔道(cooling channels)及装置(devices) -如障板管(baffles,见图1)、喷泉管(bubblers,见图2)、热管(thermal pins,见图3)等。  图1 障板管  图2 喷泉管  图3 热管 冷却系统也包括供给和回收冷却液(coolant)的装置和配管(piping),如模温机(mold temperature control unit)、管线(pipe lines)、歧管(manifolds,见图4)、软管(holses)等,模温机调整冷却液温度到一设定温度范围,配管衔接模温机和挂在射出成型机上的模具,歧管将冷却液分流或汇集,软管则衔接歧管和模具(见图4)或模具中不同的水路。  图4 歧管和软管(以曲线代表)和模具 三、 因冷却不佳而导致的外观问题 冷却不均使得塑件各区域的固化有其先后,后固化的塑料拉伸应力大,其表面光泽明亮,反之则较晦暗-导致阴阳面的生成,伤及外观质量。 图5 是一汽车内饰件,材料是添加三元乙丙橡胶的聚丙烯(PP+EPDM),表面光泽差异大使得塑件不被接受。 其二处光泽有异的区域背后,各有一镶块(insert),其内并无冷却孔道及装置,然而包围镶块的模仁内则有冷却孔道及装置。 塑料因冷却不均而收缩不均,造成表面光泽的差异。  图5 一汽车内饰件的表面光泽差异大 模温高且均匀,残余应力小,对不透明件而言,其表面光泽度高。 图6 是二超临界流体微发泡射出成型(super critical fluid microcellular injection molding)的ABS塑件。 下面的塑件是以蒸汽均匀加热的高模温模成型的,与模腔的抛光面对应的塑件表面光可鉴人,与模腔的咬花面对应的塑件表面匀称柔和。 上面塑件是以传统较低且不均匀的模温成型,不但黯然失色,而且光泽不均。  图6 是二超临界流体微发泡射出成型的ABS塑件,下件是以均匀的高模温成型的,上件是以传统模温成型。 模温高且均匀,对透明件而言,其透明度好。图7是对应于100 ̊C、120 ̊C 和140 ̊C模温成型的透明件的光弹图(photoelastic diagram)。 可以看出模温愈高,其色彩变化愈缓且匀,说明其残余应力低、透明度好。  图7 对应于100 ̊C、120 ̊C 和140 ̊C模温成型的透明件的光弹图 四、因冷却不均而导致的变形问题 塑料射出成型的充填阶段采用高模温,可以确保产品的质量(如高光无痕),后充填阶段采用低模温,可以缩短周期时间,这样高低模温交替以兼顾产品质量与生产效率的技术就叫作高低模温变换技术。 采用此一方式生产高光免喷涂的产品,往往因为变形的问题而困扰不已。 原因常常是母和公模在充填阶段分别采用高和低的模温,母和公模侧的散热与型腔的中心面不对称,增加对此一中心面不对称的残余应力,使得扳转产品变形的弯曲力矩增加,产品变形就比较大。 图8是一采用高低模温变换技术射出成型的PC/ABC的46吋电视机前框。 原来母和公模模温在充填阶段分别为120̊C和50̊C,在后充填阶段则都是50̊C,结果该电视机前框向母模凹(concave toward cavity side)。  图8是一采用高低模温变换技术射出成型的PC/ABS电视机前框。 经CAE模拟,将母和公模模温在充填阶段都改成145̊C,而在后充填阶段都改成10̊C,变形减少7/8,冷却时间基本不变,而因充填阶段采用的模温是PC的玻璃转移温度(glass transition temperature),产品表面的高光效果较前为佳。 图9是一添加30%玻璃纤维的聚对苯二甲酸丁二醇酯(PBT-GF30)的继电器(relay)部品,其长方型盒状产品的侧壁,有向内凸(convex inward)的情形,这往往是四个内角隅的冷却不足,造成盒内外冷却不均与收缩不均的结果。  图9一继电器部品侧壁向内凸 冷却均衡要考虑塑件在公和母模侧(core and cavity sides)的冷却要对塑件的中心面对称,也要考虑塑件在单侧-公或母模侧-的冷却匀称,否则都会导致塑料的收缩不均、较高的残余应力和较大的变形。 五、因冷却不佳而导致长的成型周期 冷却时间约占成型周期(molding cycle)时间的80%,如果冷却时间长,成型周期时间就难以缩短。 要缩短冷却时间就要从热传的基本公式着手。 图10 和图11分别是热传导率(rate of heat conduction)和对流的热传率(rate of heat transfer by convection)的计算公式。  图10 热传导率的计算公式  图11 对流的热传率的计算公式 图11中的对流的热传系数(hc或convective heat-transfer coefficient)可从图12或图13的努塞尔特数(Nusselt number) 计算公式求解。 图12的公式适用于雷诺数(Reynolds number)小于2100的层流(laminar flow)、普郎特数(Prandtl number)大于0.7和长径比大于60的长管;图13的公式则适用于雷诺数大于6000的紊流(turbulent flow) 、普郎特数大于0.7和长径比大于60的长管。  图12努塞尔特数计算公式(适用于雷诺数小于2100、普郎特数大于0.7和长径比大于60的长管) 图13努塞尔特数计算公式(适用于雷诺数大于6000、普郎特数大于0.7和长径比大于60的长管) 从前述热传的公式可知:任何可以减少从高温塑料到低温冷却液的热传通路-或为固态、液态或气态-上的热阻的方法都可以一试,以提高热传效率。 当热传通路是静态时,塑料与冷却液的温差愈大、静态介质的热传导系数(thermal conductivity)愈大、热传通路的断面积(heat transfer area)愈大或/和长度愈短,热通量(heat flux)愈大、冷却时间愈短;而当热传通路是流体时,壁面与冷却液的温差愈大、流体的流速愈快、流体的黏度愈小、流体介质的密度(density)、热传导系数或/和比热(specific heat)愈大、热传通路的断面积愈大,热通量愈大、冷却时间愈短。 一般担负主要冷却任务的冷却孔道中的冷却液要保持紊流的状态,才能充分利用热传方向冷却液的对流以有效的移除模具内的热量。 从图13中适用于紊流的努塞尔特数计算公式,可以导出图14的对流的热传率计算公式。  图14 适用于紊流的对流的热传率计算公式 从图14中可以看出对流的热传率与冷却液的流速的0.8次方成正比,流速对热传率的影响几乎与温差ΔT是等量齐观的。 黏度的影响也不可小看,除了公式说明热传率与黏度的0.47次方成反比外,实际上黏度提高时,热传率会降得更多,这是因为一般模温机回收和供给冷却液的进出口之间的压力降有其上限,当冷却液黏度增加时,流量和流速就会降低,在黏度增加和流速减少的双重影响下热传率会更低。 这就是为什么能用水取代油作为冷却液,就不再用油的缘故。 至于热性质(thermal properties)的影响:热传率分别与密度、热传导系数和比热的0.8、0.67和0.33次方成正比,前者的影响大于后者。 冷却不均也会延长成型周期。 这是因为冷却不均使得塑料收缩不均,而在塑件固化后留下较高的残余应力(residual stress),如果太早开模和顶出塑件,塑件太软,在高残余应力下,塑件变形较大。 业者对策往往是延长冷却时间,使得强迫在模腔内定型的塑件降温到其强度足以克制其内的残余应力为止,这样成型周期就会因为冷却时间的延长而变长。 图15是二热嘴四型腔汽车座椅聚甲酫(POM)母螺杆模中出自其中一热嘴的二产品及其流道。 原始设计的产品残余应力大,须延长成型时间到112秒才能开模顶出。 改善设计降低了残余应力,成型时间缩短到68秒。  图15二热嘴四型腔汽车座椅母螺杆模中出自其中一热嘴的二产品及其流道 六、结论 塑料射出成形模的冷却和常见的问题如光泽差异、色泽差异、透明度、翘曲变形、长的成型周期等息息相关,冷却设计必须着重均衡和效率,才能够大幅提高良率和生产力。 参考文献: 1. 徐昌煜,” 几种高低模温变换的评比”, 2010 第七届先进成型技术与材料加工国际研讨会” 2. Michael Bernhard and Charles Hsu,”How to Use the Mold Filling and Mold Cooling Programs to Solve Mold Design and Molding Problems ”ANTEC Papers, 45, May 4-7, 1987,pp. 262-263 3. Charles Hsu,”How to Achieve Balanced Cooling with Internal Manifolding ”ANTEC Papers, 43, April 29 - May 2, 1985,pp. 759-760 文章来源:先进成型技术学会创会理事 徐昌煜 相关分类最新论坛话题 |