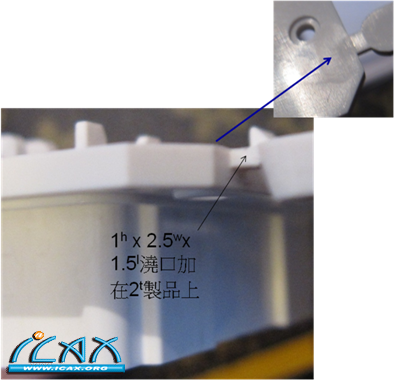

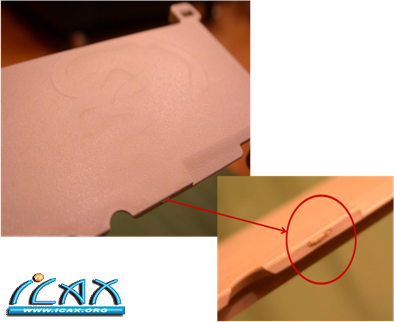

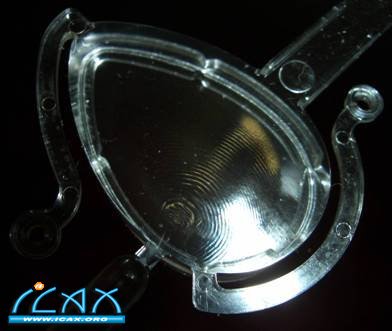

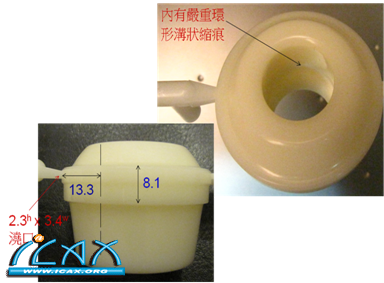

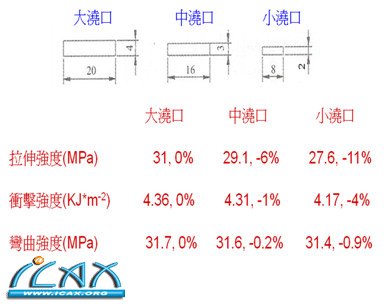

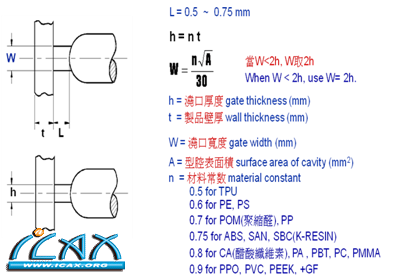

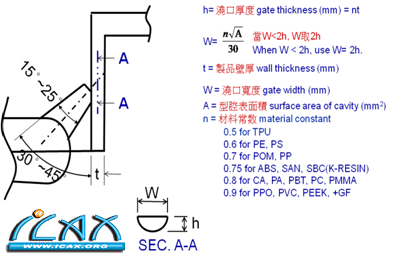

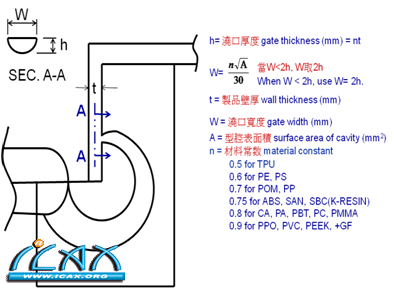

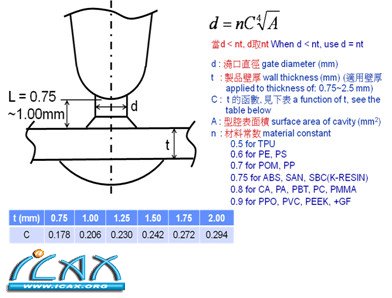

Abstract: Small gates are commonly used in many plastic injection molds for reasons of better part appearance and easier degating. However, the size of the gate is closely related with the yield and cycle time of a plastic injection molding part. This article tries to derive the key dimension and shape of an ideal gate. 关键字(Keywords): 边缘浇口(edge gate)、针点浇口(pin gate)、潜伏式浇口(submarine gate)、牛角形浇口(hook gate)、制程窗口(process window)、剪切速率(shear rate)、剪切应力(shear stress)、融胶破折(melt fracture)、塑胶劣解(degradation)、浇口晕(corona)、雾斑(blush)、水花(splay)、银纹(silver streak)、黄化(yellowiness)、褐线(brown streak)、喷流痕(jetting mark)、波纹(ripple)、白化(whitening)、短射(short shot)、缩痕(sink mark)、缩孔(void)、体积收缩率(volumetric shrinkage)、弹性模数(modulus of elasticity)、残余应力(residual stress)、应力集中(stress concentration) 一、前言 经过几个实例的探讨,认识浇口关键尺寸对注塑缺陷以及成型周期时间的影响,找出订定理想浇口的原则,确保产品的质量和生产力。 二、浇口的关键尺寸 浇口的关键尺寸是浇口最小断面的最小尺寸。 该最小尺寸或为厚度或为直径,就矩形断面的边缘浇口(edge gate)而言是其厚度,就针点浇口(pin gate)而言是其直径, 就椭圆形断面的潜伏式浇口(submarine gate)而言是椭圆的短轴轴长。 三、浇口关键尺寸和产品外观质量的关系 浇口小时,浇口痕迹小,不希望浇口本身成为外观缺陷者倾向于采用小浇口。 然而,浇口小时,往往会诱发几类外观缺陷: 1. 流速高、剪切速率(shear rate)大、剪切应力(shear stress)大,融胶破折(melt fracture)、塑流不稳、塑料劣解(degradation),会产生浇口晕(corona)、雾斑(blush)、水花(splay)、银纹(silver streak)、黄化(yellowiness)、褐线(brown streak)、喷流痕(jetting mark)等缺陷; 图 1 是一聚碳酸酯(PC)的电器安装架,公称厚度3mm。 1mm厚 x 2.5mm宽 x 1.5mm长的矩形边缘浇口加在2mm厚的产品上,融胶快速的从薄的浇口冲进厚的型腔时,融胶破折,在浇口下游产生不稳定的塑流,产生雾斑(blush)。  图1 电器安装架的浇口下游产生的雾斑 图2 所示的产品,材料是HIPS,1.1mm厚 x 4.5mm宽的矩形边缘浇口加在2mm厚的产品上,塑流由薄的浇口高速注入厚的型腔,应力剎时释放,融胶破折,形成蛇行状的流痕,影响产品的外观和强度。  图 2 浇口下游的喷流痕 2. 为了避免1项缺陷,射速要降得比较低,又会因为料冷而产生波纹(ripple)、白化(whitening)、短射(short shot)等缺陷; 图3 是一聚碳酸酯(polycarbonate或PC)的镜片(lens),左下方的矩形断面边缘浇口厚度为2mm,加在5mm厚的产品上。 注射快时产生蛇行状的喷流痕,注射慢时产生如图所示之涟漪状波纹, 射快和射慢之间,找不到一制程窗口(process window), 良率(yield)为0。 此一进退维谷的困境就是浇口太薄造成的。  图3 镜片边缘浇口下游的波纹 3. 浇口过早封凝、保压不充分、型腔壁厚处融胶体积收缩率(volumetric shrinkage)太大, 会产生缩痕(sink mark)、缩孔(void)等缺陷 图 4 是一气动工具零件, 材料是尼龙。 2.3mm厚 x 3.4mm宽的侧浇口加在厚达8.1mm的产品上,保压和冷却阶段,薄的浇口固化封凝时,产品厚壁的中央仍为熔融塑料,该融胶之后固化收缩时,无法自浇口获得补充料,就将外表较热较弱的固化层拉得坍塌成沟槽状,如图4中箭头所示的一圈缩痕。 由于此一缩痕,使得该产品内孔的圆筒度也不能符合设计的要求。 浇口薄是上述问题的根源。  图4 气动工具零件内孔缘上的环形沟状缩痕 和较大的浇口痕迹相比,上述因浇口小而产生的缺陷更显得有碍观瞻,所以浇口太小往往是得不偿失的。 何况,浇口可以设法从非外观面进胶,较大的浇口痕迹就不成问题了。 四、 浇口关键尺寸和产品强度、翘曲变形及成型周期的关系 浇口太小时,一来浇口封凝(gate freezing)太早,型腔内(尤其是壁厚处)的融胶无法获得充分和均匀的保压,体积收缩率分布不均,残余应力大; 二来融胶通过浇口时,流速太高,剪切速率和剪切应力太大,高分子链和添加的纤维断裂,塑料强度降低, 使得产品容易翘曲变形。 在此情况下, 业者常常把模具当作治具,延长冷却时间,使得塑件温度降得比较低、塑料的弹性模数(modulus of elasticity)变得比较大、塑料强度比较高,来压制残余应力(residual stress),减少翘曲变形。 相对而言,浇口大就不会因为保压不足和不均而产生较大的残余应力,也不会因为塑料劣解(degradation)而减弱其的强度, 产品可以在较短的成型周期下脱模。 《工程塑料应用》2010年, 第38卷,第5期(pp. 28-31)发表之”浇口因素对动态注射成型制品影响的研究”[2]中,就传统射出成型聚丙烯(PP)和碳酸钙(CaCO3)(母粒按照80/20的比例混合)样条做了一系列实验,以大浇口为准,中、小浇口射出成型的样条的力学性能值及减少百分比如图5所示。  图 5 采用大、中、小浇口射出成型的样条的强度比较 无论是拉伸强度、冲击强度或弯曲强度,都是采用大浇口的样条最大,而采用小浇口者最小。  图6 汽车座椅螺母杆模的浇口A的大小影响成型周期时间 图6 是取自二型腔模具的聚甲醛(polyformaldehyde或POM)的汽车座椅螺母杆,壁厚在2mm和5.6mm之间, A处为浇口,加在产品最厚处。 原设计为一直径1mm的圆形断面边缘浇口, 浇口处有喷流痕; 由于产品早脱模变形严重,成型时间需要延长到112秒。 改善设计是把浇口放大成4mm x 4mm的方形断面边缘浇口,不仅消除了喷流痕,而且,成型时间缩短到68秒时,脱模的螺母杆的尺寸公差和形状公差都能保持。 这个案例再一次说明了浇口合理加大的好处。 五、 浇口关键尺寸和去浇口的关系 浇口小时,去浇口相对容易,这是小浇口行其道的另一个原因。 然而,如前所述,小浇口对产品的外观和变形有许多不利的影响, 如何放大浇口又能够轻易的去除浇口就变得非常重要了。 可以在浇口的型腔端设计一含锐角的缺口(图三的潜伏式浇口即一例),此一缺口具有较高的应力集中(stress concentration)系数,那么,开模以后,就可以相对轻松的去浇口了。 六、 决定浇口关键尺寸的原则 图7、图8、图9和图10分别是常用的矩形边缘浇口、潜伏式浇口、牛角形浇口和针点浇口的尺寸计算公式。 式中的t是加浇口处的产品厚度,算出来的浇口厚度h或直径d,是浇口关键尺寸的底线,小于该值的浇口易生上述种种问题。  图 7 矩形边缘浇口的尺寸计算公式  图8 潜伏式浇口的尺寸计算公式  图9 牛角形浇口的尺寸计算公式  图10 针点浇口的尺寸计算公式 七、 结论 一般来说,浇口关键尺寸在不大于加浇口处的产品厚度的前提下,愈大愈好。 为了避免见到较大的浇口痕迹, 浇口可加在隐蔽处;为了避免去浇口的困难,带锐角的缺口(如图8的潜伏式浇口、图9的牛角形浇口和图10的针点浇口)可以并入浇口设计。 参考文献: 1. 徐昌煜,”注塑模浇口尺寸的优化”, 2010年中国工程塑料复合材料技术研讨会 2. 李兵,李从威,周南桥和石宝山,”浇口因素对动态注射成型产品影响的研究”,《工程塑料应用》2010年, 第38卷,第5期:pp. 28-31 3. 徐昌煜,”注塑成型模具的浇口设计”,《震雄工业双月刊》2002年11月~2003年1月刊:p4 4. 徐昌煜,”注塑成型模具的浇口设计”,《震雄工业双月刊》2002年8~10月刊: p4 文章来源:先进成型技术学会创会理事 徐昌煜 相关分类最新论坛话题 |