圖一. 在次流道發生的流動不平衡

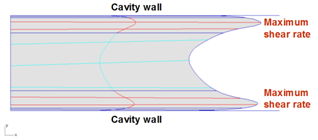

流動平衡是醫療器材在多模穴成型成功與否的關鍵,好的流動平衡可以協助提升產品品質並降低差異性。高分子熔膠是一種複雜的流體,其黏度會被剪切率和溫度影響,尤其是多模穴成型時,流道裡的內料溫不均,造成模穴間很難達到流動平衡。此外,多模穴中有效保壓時間和冷卻時間都不盡相同,導致產品尺寸、重量甚至功能產生變異。圖一就是一個當熔膠進入次流道時填充不平衡的例子。

圖一. 在次流道發生的流動不平衡

在多模穴系統中,若能達成流道平衡便可在各模穴間取得一致的充填與保壓時間,更凸顯流道平衡在多模穴成型中的重要性。在成型時,必須確保模穴中塑件品質一致性,重量與尺寸的變異可能會導致產品退貨並釀成損失。如果模具的排氣或是流道設計不良,將會造成流道不平衡。然而即使使用幾何對稱流道設計,發生流道不平衡的機率依然存在;而只有八個模穴的簡單模具,普遍也會發生流道不平衡的問題。一直以來,有各式各樣的平衡流動的方法,都是以控制時間與熔膠的質量為主,那麼我們又該如何進行應用?

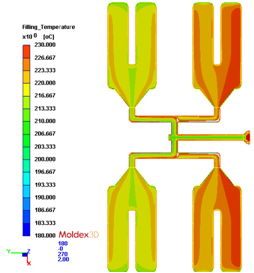

首先一定要先了解造成充填不平衡的原因,通常而言是因為熔膠在流道系統中翻轉或分流,造成料溫分布不均。圖二為剪切率的分布圖,可以看出越接近模壁,剪切率越高;越接近流道中心則越低。剪切率越高摩擦力越大。如果累積的熱能在通過模具時無法快速地散熱,此時產生出來的熱量就是所謂的”黏滯生熱” 或”剪切生熱”。通常有明顯的黏滯生熱產生時,我們會看到料溫溫度上升20°C左右,圖三所示的流道圖就是一個例子,當熔膠進入兩個分流,溫度分布就不再對稱;接近轉彎處內測溫度較高,外側則較低。因此高溫熔膠在轉彎內側流動較快,若再一次分流就會形成流動差異。這種現象在使用對於具有黏度與溫度高敏感性的塑料如: PMMA時非常明顯。

圖二. 剪切率在模穴中的分布

圖三. 流道系統的橫切面可看出在流道中甚至是模穴中對稱的溫度分布

圖四. 單模穴的融膠流動不平衡顯示出核心插件的偏移

已知較熱的熔膠會提前到達模穴,因此能設計一個更長的流道或改變分流的位置,達到流動時間一致。然而要做到這點,模具需要經過不斷修改和試驗。而且,如果材料或加工條件有所改變,又需要再經過一番修改和調整。另一個方法是控制閥澆口以確保熔膠能在同一時間進入模穴,這個方法雖然能夠靈活調整閥澆口,但需要更多的成本和更頻繁的維護。若是通過Moldex3D的填充模擬,便能提早在模具設計階段決定如何調整流道或是控制閥門的開關。

以上方法雖能夠協助熔膠流動達到平衡,然而模穴內溫度分布不均的問題仍會導致部分體縮率不同。所幸可利用第二種方式來控制熔膠品質,使流道內部溫度分布更均勻。Beaumont Technologies公司研發的專利MeltFlipper,可以利用一個獨特的插件解決流道分流處熔膠溫度分布不均的問題。

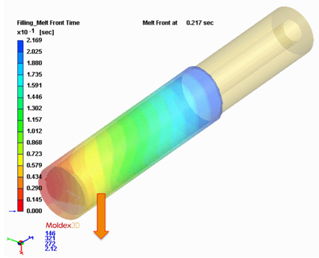

單模穴內的溫度分布不均可能導致流動不平衡。圖四是一個簡化的針筒,其中熔膠在頂部的流動快於底部。因為模穴內較高的壓力所造成的不平衡會使型芯偏移,如此一來會造成注射器兩側厚度不一,形成常見的產品缺陷。而Moldex3D真實三維流動模擬可以考量到壓力的不同,並據此計算核心偏移。

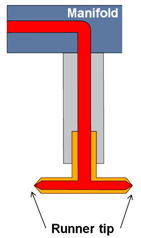

圖五. 側澆口熱流道熱設計案例

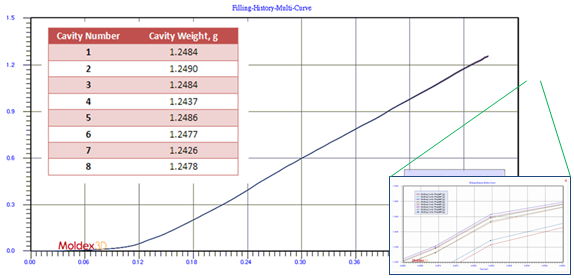

熱流道系統是另一個有力的熔膠品質控制工具,如圖五所示,當多個側澆口的熱澆道流道長度被降至最短,其佔據模具的體積也會大幅縮小,因此非常適合應用在多模穴系統。熱澆道供應商必須仔細設計流道幾何和週邊加熱元件,以確保溫度均勻分布在澆口附近。這解決了模穴與模穴間甚至是一射與一射間的產品變異。許多成功的設計都來自於Moldex3D精確的模擬,例如我們可以透過模擬產品重量隨充填比例上升的關係(見圖六)來驗證設計。這就是為什麼Moldex3D可以成為許多熱澆道領導品牌,如:Mold Masters、Husky以及 YUDO等供應商的合作夥伴。

圖六. 預測不同模穴中填充率增加時模穴的重量。即使是在使用熱澆道的情況下,仍可預測輕微的重量變化

| 欢迎光临 iCAx开思网 (https://www.icax.org/) | Powered by Discuz! X3.3 |