结果与讨论

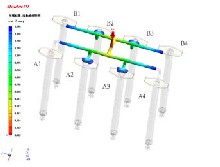

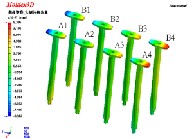

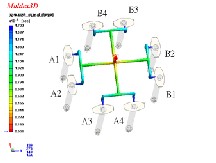

4.1 非平衡流道设计的流动及影响 A、熔胶流动波前时间 本研究采用 Moldex3D 模流分析软件,其熔胶流 动波前是以不同颜色显示不同时间之流动波前位 置,利用流动波前数据可以检查充填、保压过程的 流动情形。在分析设计中,我们将模穴分别标示为 A1~A4、B1~B4 两方向,其中靠近进胶胶道的模穴 A2、A3、B2、B3,在流动长度上相同,而模穴 A1、 A4、B1、B4,流动长度相同,如图所示。 图 5 为几何不平衡流道设计,流道波前达 15%时 熔胶流动的情形,我们可以清楚发现,靠近胶道的 模穴 A2、A3、B2、B3,熔胶已流动进入模穴内,而 距离胶道较远的模穴 A1、A4、B1、B4,则还未进入 模穴充填。

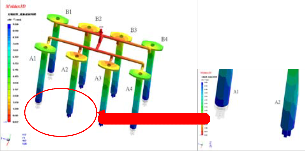

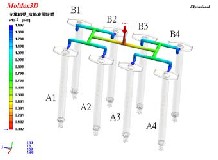

图 5 非平衡流道波前 15% 图 6(a)为流动波前达 96%时的熔胶位置,我们可 以发现,此时模穴 A2、A3、B2、B3,已经充填完毕, 而模穴 A1、A4、B1、B4,则还有小段体积还未充填。 图 6(b)为 A1、A2 的流动不平衡放大图,很明显发 现 A2 比 A1 较快充填完毕。 由于熔胶在充填流动时,并未同时的到达每个 模穴,所以很容易造成各模穴间温度、压力… 等等 的差异。相继也会影响到体积收缩和翘曲的情形, 导致产品的真圆度大受影响。

图 6 (a)非平衡流道波前 96% (b)A1、A2 局部放大图

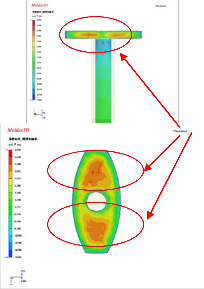

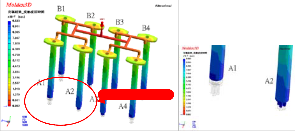

B、体积收缩率 体积收缩率分布是显示在充填及保压结束,高温高压状态下,冷却至常温常压的体积变化百分 比。正值代表体积收缩,负值代表可能由于过度保 压,造成的体积膨胀。不均匀的体积收缩率分布, 会导致塑件翘曲以及脱模变形。图 7 为非平衡流道 的体积收缩率分布情形,收缩率分布为-1.094%~3.976%,总差距5.07%,平均值是 1.58%。图 8(a)、(b)为模穴 A1 的 X、Y 方向体积收缩的剖面呈现图。

图 7 非平衡流道的体积收缩率 由图 7 可看出成品上端表面收缩率最小,甚至 是膨胀,此乃因充填时最先填充,表面最先冷却, 温度较低,但经过保压的冷却后,压力最高,故虽 然上端最厚,但表面的收缩最小。惟从图 8(a)、(b) 看出上端内部的体收缩是最大的,乃因上端厚 2mm, 经填充保压后,温度较高,致使上端内部体收缩最 大。

图 8 (a) X 方向(b) Y 方向的体积收缩剖面图 C、翘曲变形 图 9 表示在 Z 方向翘曲总位移分量分布。由图 中可以清楚发现,其 Z 方向翘曲量分布在-0.083mm~ 0.08 3mm,Z 方向总翘曲量 0.166mm。另总翘曲变形 量 0.343mm。

图 9 非平衡流道的翘曲变形图

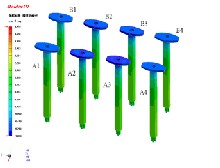

4.2 平衡流道设计 I 的流动及影响A、熔胶流动波前时间 本研究利用 Moldex3D,使用比同几何不平衡流 道设计加工条件参数,进行分析。选择两组同为几 何平衡的流道设计作为研究探讨。图 10 为流道几何 平衡 I 流动波前在 15%时的熔胶分布情形。从图中 我们可以明显发现,熔胶几乎同时间进入各个模 穴,比之几何不平衡的流道设计,此设计较为理想。

图 10 流道几何平衡 I 熔胶波前 15%

图 11(a)为几何平衡流道设计 I 的流动波前达 96%时熔胶的分布情形。由图中我们可以发现,比之 几何不平衡流道设计的流动波前,此平衡流道的流 动波前较为平均。图 11(b)为 A1、A2 流动波前的局 部放大图,由图中可以得知,因塑料在第一层流道 中流动,最大剪应率发生在外层的固化层稍内的区 域,而流道中心的剪应率则趋近于零。靠外层的塑 料剪切产生摩擦热,导致第一层流道外层的温度高 于流道中心塑料,当塑料流到第三层流道时,接近 主流道的流道塑料温度将高于远离主流道的流道塑 料温度,故 A2 的剪应率和温度皆高于 A1,致使 A2 的充填较 A1 快。【10】

图 11 (a)熔胶波前 96% (b)A1、A2 局部放大图

B、翘曲变形 图 12 为几何平衡流道设计 I 的翘曲变形分布。 由图中我们可以清楚发现, Z 方向翘曲变形量为 -0.086mm~ 0.061mm,Z 方向总翘曲量 0.147mm,另 总翘曲变形量 0.3297mm。

图 12 几何平衡流道设计 I 的翘曲变形图

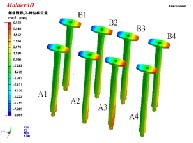

4.3 平衡流道设计 II 的流动及影响 A、熔胶流动波前时间 平衡流道设计 II 的使用比同几何平衡流道设计 I 的参数设定进行分析。图 13 为几何平衡流道设计 II 的流动波前达 17%时的熔胶分布情形。从图中我 们可以清楚发现,在充填达 17%时,熔胶几乎同时 间进入各个模穴,比之几何平衡流道设计 I,此设 计更为理想。

图 13 熔胶波前 17%

图 14(a)为几何平衡流道设计 II,流动波前达 96%熔胶的分布情形。由图中我们可以清楚发现比之 几何平衡的流道设计 I 的流动波前,此平衡流道的 流动波前较为平均。图 14(b)为几何平衡流道设计 II,模穴 A1、A2 流动波前的局部放大图,图中可以 明显发现,流动平衡的情形更为完善。

图 14 (a)熔胶波前 96% (b)A1、A2 局部放大图 B、翘曲变形 图 15 为几何平衡的流道设计 II 的翘曲变形分 布,此图表示总位移在 Z 方向的位移分布。此分布量综合了成型过程中的所有效应。由图中我们可以 清楚发现,平均翘曲变形量为-0.051mm~0.080mm, 总差距 0.131mm。另总翘曲变形量 0.3125mm。

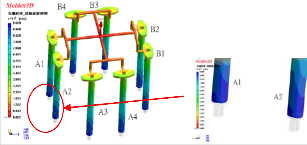

图 15 几何平衡流道设计 II 的翘曲变形图 经由 Moldex3D 模流分析的结果,整理温度分 布、体积收缩率以及翘曲变形量。如表 2 所示,非 平衡、平衡 I 与平衡 II 流道设计的体积收缩总差距 分别是 5.07%、4.896%和 4.705%,而总翘曲变形量 分别是 0.343mm、0.3297mm 和 0.3125mm,可见,外 观平衡导致流动平衡,使得剪切率、温度、压力分 布差异度小,故体积收缩总差距与总翘曲变形量均 获得改善,质量提升。 表 2 非平衡、平衡流道设计体积收缩、翘曲变形比 较

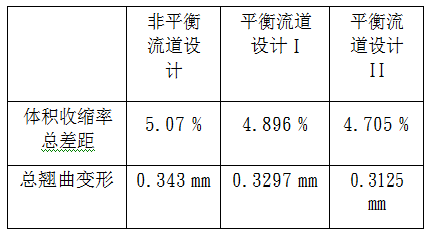

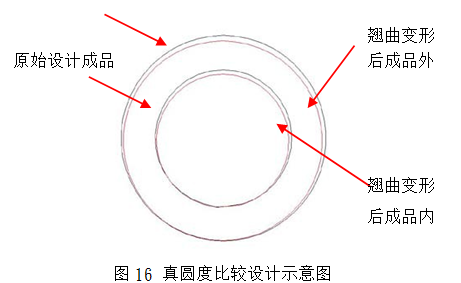

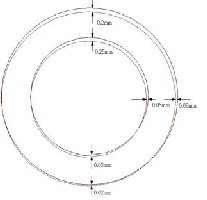

4.4 真圆度的比较 真圆度是指圆的翘曲变形量中,最大与最小值的差异即为真圆度。差异量越小,真园度越好。利 用由 Moldex3D 模流分析的结果,撷取翘曲变形量的 TOP view 视图比较其真圆度的优异。 本文是为一模八穴之配置设计,目前将采用 A1 模穴,在距原始设计产品底端 35mm 处进行分析探 讨。利用三组流道设计的分析结果,进行真圆度比 较。探讨何者较符合原始设计真圆度。如图 16 为距 底端 35mm 处放大 10 倍的产品针筒的 TOP 视图,其 外侧黑色廓线为原始设计产品的 TOP 视图,内侧红 色廓线为翘曲变形后产品的 TOP 视图。 原始设计成品

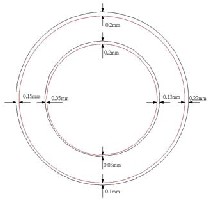

图 17 为几何不平衡流道设计的 A1 模穴,距原 始设计产品底部 35mm 处真圆度视图。图 18、19 为 几何平衡流道设计 I 与 II 之真圆度视图。从三图 当中可以清楚发现,几何不平衡流道设计的翘曲变 形较不均匀,而几何平衡流道设计 I,其翘曲变形 较为均匀完善。而几何平衡流道设计 I、II 比较, 从图面与数据也可得知,几何平衡流道设计 II 与原 始设计较接近。

图 17 非平衡流道设计的真圆度示意图(距底部 35mm 处)

图 18 平衡流道设计 I 的真圆度示意图

图 19 平衡流道设计 II 的真圆度示意图

表 3 为距底端 35mm 处,不同平衡流道设计的 内、外侧真圆度量测数据整理。从表上可以清楚发 现,几何不平衡流道设计的翘曲变形较不均匀,其 中的翘曲偏移量最大与最小值的差异最大,即真圆 度最差。其次是几何平衡流道设计 I,其翘曲变形 较为均匀完善。几何平衡流道设计 II 的翘曲变形最 为均匀,真圆度最佳。

表 3 不同流道设计的内外侧真圆度量测数据 |