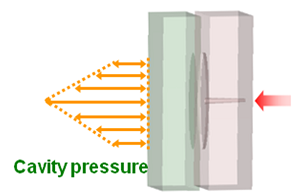

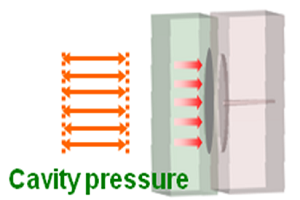

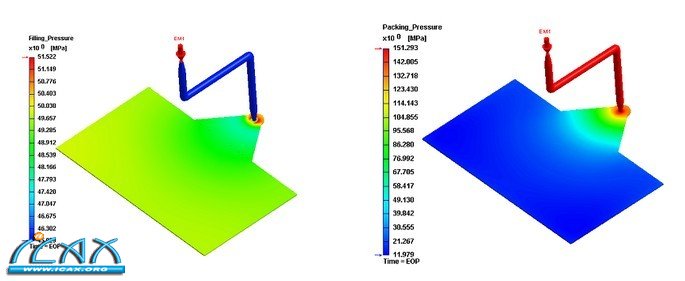

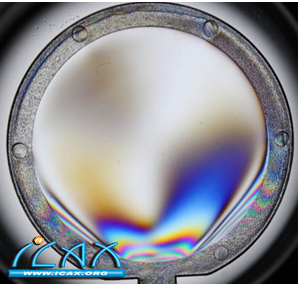

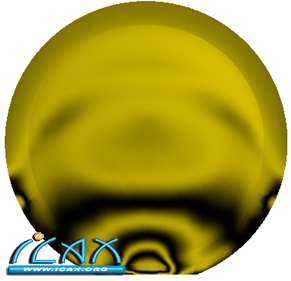

射出压缩成型技术(ICM)在光学镜片、反/导光片及CD等储存媒体生产制造上广为应用,该制程能控制合模间距的变化,与传统射出制程主要差别在于熔胶进入模穴内的压力分布(见图一),图一显示在CIM制程中,为促使熔胶移动,压力必须从浇口一路传递到流动前缘,形成中间高压区和周边低压区的压力分布不均情形,而常见的成型缺陷及问题如:翘曲、高残留应力以及高充填压力,通常都是由此不均匀的压力分布产生,经比较后发现,图二射出压缩成型的压力分布较匀称,差距较小,充填压力以及残留应力也因此较低。   图一 传统射出成型呈现压力阶度 图二 射出压缩成型呈现均匀的压力分布 以往光学及薄件产品经常会遭受残留应力影响,现在射出压缩成型制程可大幅改善这类问题。图三显示两种制程在导光板上压力呈现的比较,射出压缩成型可以使压力从48MPa降低至12 MPa。射出压缩成型兼具多项优点,如:可以减少翘曲、缩短成型周期、降低所需锁模力及良好的排气,可以提升产品质量。  图三 比较传统射出成型(左)和射出压缩成型(右)在导光板上的压力分布呈现,射出压缩成型有明显的压降。 射出压缩成型制程虽然具备许多优点,要建立一个成功的射出压缩成型制程却很难,因为射出/压缩的时间和位置在控制上极为复杂。基于上述原因,制程工程师过去倾向采取试误法,而为了获得理想的成型设定,开模间距和合模速度通常必须先固定,再调整其他参数已获得好的成型效果。但如此进行制程优化会花费许多时间,譬如要寻找一组避免产生毛边和短射问题的初始成型条件,往往动辄数天;另一方面,可自由设定加工条件的范围太大,使得找寻射压起始条件更加困难重重。 Moldex3D 提供全方位解决方案来引导仿真试模,具备以下特点: • 可计算射压同时或是先射再压的制程 • 完整射出和压缩速度/ 压力控制/ 射出开关设定 • 详细后处理呈现如:残留应力、保压压力、冷却温度 • 提供纤维材料配向分析,可以用来预估收缩和平坦度。 • 实用的机器信息,例如:进浇点压力和锁模力 针对光学产品业者,Moldex3D 的光学模块以粘弹性材料特性开发出独特的双折射仿真工具,镜片制造业者可以利用预测光弹条纹,降低残留应力,图四显示Moldex3D仿真结果和实际产品的一致性。光学产品的制造业者可以在Moldex3D找到完整的解决方案,这一套快速且精准的仿真试模软件,可以让用户能最充分的发挥射出压缩制程的特性。   图四 光学镜片实体(左)的双折射呈现与Moldex3D模拟结果(右)之比较 |