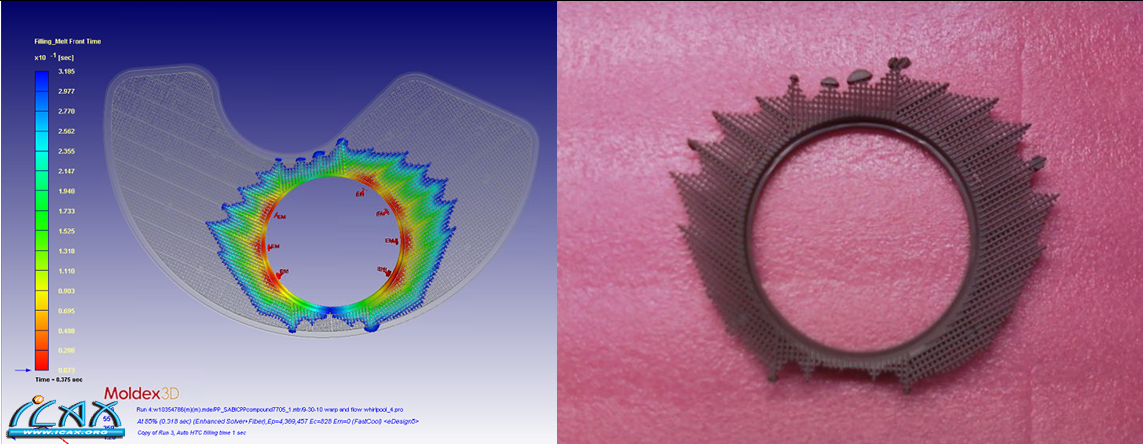

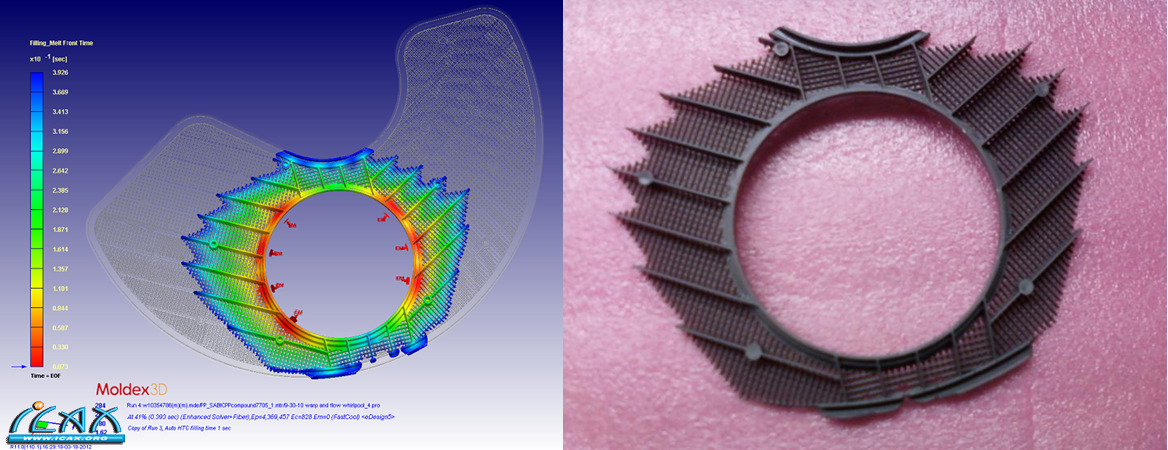

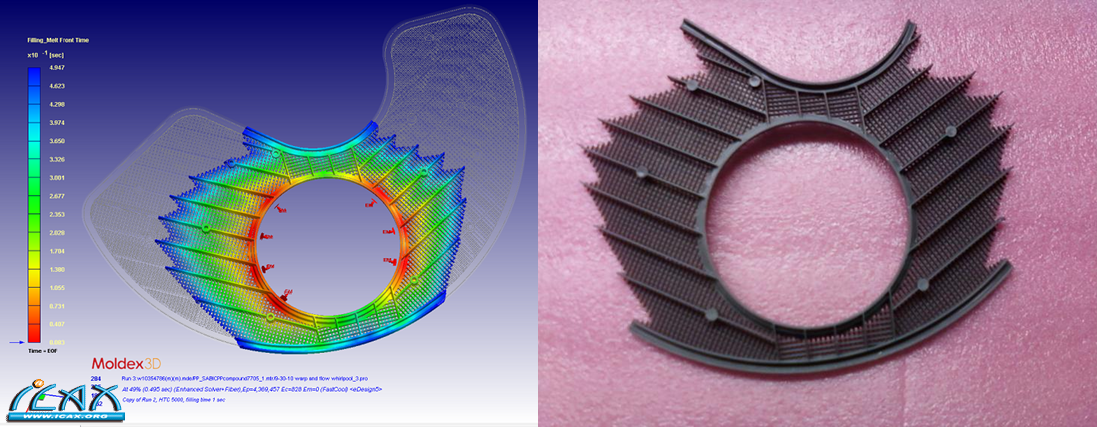

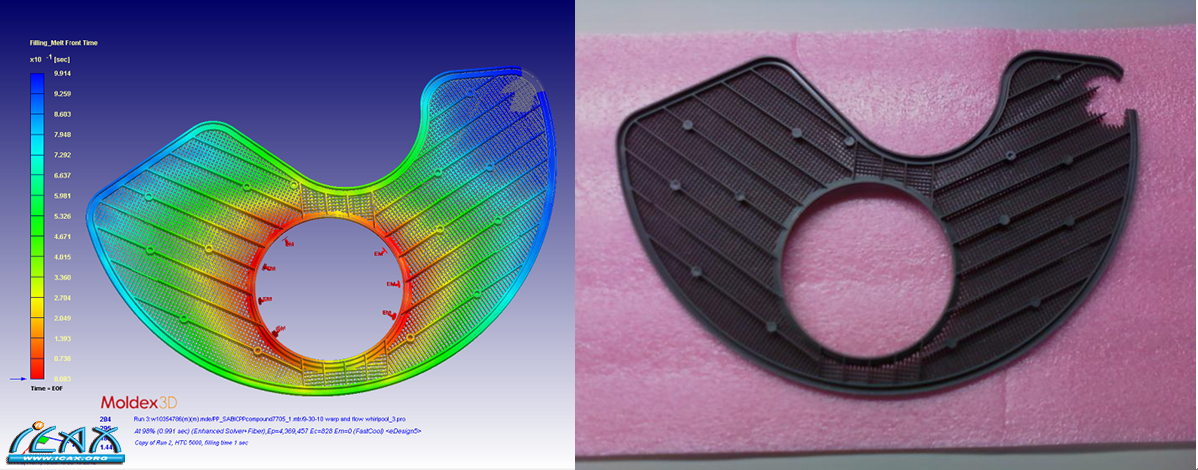

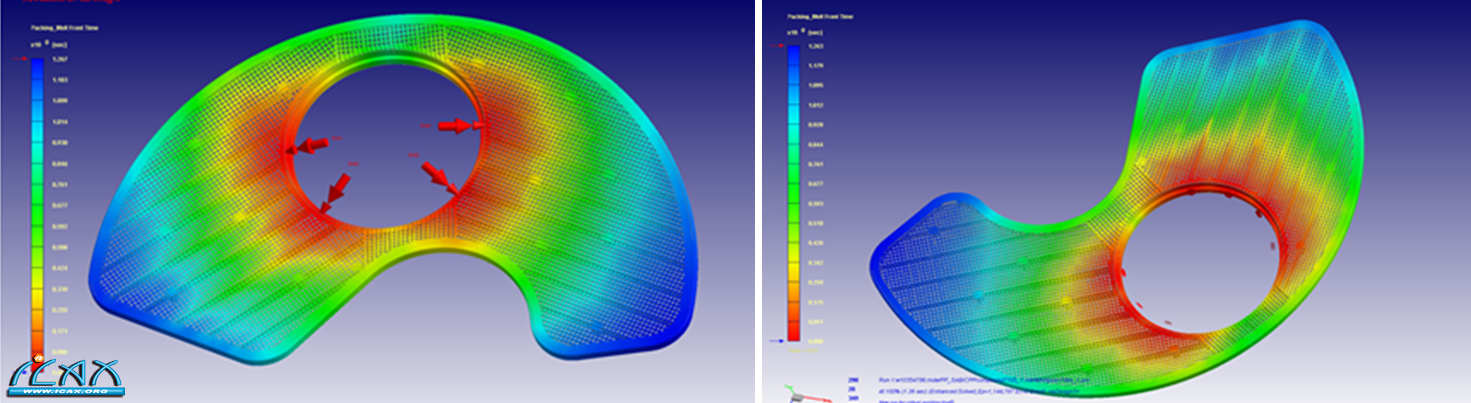

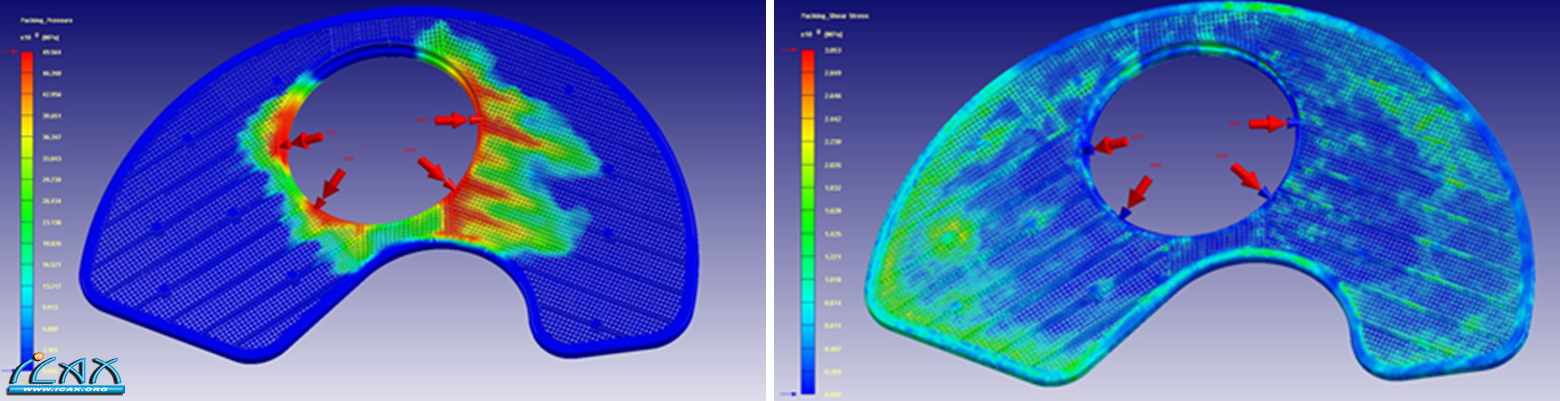

Hoffer为专业塑料射出成型代工的家族企业,由Robert A. 和Helen C. Hoffer成立于1953。成立59年以来,Hoffer已拥有超过103台吨数从85到600吨的射出机,位于美国伊利诺伊州South Elgin 近365,000平方英尺的厂房。除了美国境内的厂房之外,Hoffer塑料拥有Intec Group小部分的经营权,具备在北美和亚洲六家工厂的全球生产能力。Hoffer塑料具备多种专业成型技术,包括:微细发泡射出成型MuCell®、气体辅助、模内贴标和双射(双材质)成型以及其他二次加工所需的技术。Hoffer拥有三个工具室以及27位全职生产员来支持工具生产。(www.hofferplastics.com/) 产品开发工程师Charles Webster表示:「从2007开始,为了能清楚了解塑料的流动和翘曲问题,Hoffer 塑料开始全面导入Moldex3D 仿真软件。在近五年内,我们已处理超过600件分析并获得十分满意的结果,这也是支持我们继续使用Moldex3D的原因。」 案例分析 本案例中的洗碗机滤网产品,开发阶段分别使用二种塑料进行充填和翘曲评估。传统的滤网孔设计采用单边挖孔的方式,Hoffer则利用扬声器网盖的生产经验和一种生产方型孔洞的专利技术来改善问题。由于滤网在组装和使用时皆必须保持平整,使用时水温会达到华氏180度,因此产品不能有任何模内残留应力。为了达到精密成型的目的,模具设计的同时即进行流动和翘曲分析,并且在Moldex3D中建置冷却水路以确保能获得更精准的成果。 网状结构对射出成型模拟而言一直非常有挑战性。传统的模拟技术必须以杆状元素来近似网状模拟,但是过程十分麻烦且无法提供准确的结果。 Moldex3D eDesign可以直接从CAD汇入模型并且自动产生网格。这个滤网模型的STL 文件非常大,将近有47.5 Mbytes的大小。流动分析是在eDesign网格等级5下自动完成,在64bit 、16GB及双CPU四核心的计算机上执行,共使用了8个核心并行计算来达到最佳分析效能。 为了决定最佳的浇口数量和位置,必须执行多项分析来了解最佳充填位置,以将成型后的翘曲问题降至最低。流动分析则分别比较4个和7个浇口的设计。 案例中的产品原是4个浇口设计,后来设计变更为7个浇口并获得更好的流动和翘曲预测结果。预测翘曲值1.5公厘和实际情形十分贴近,透过修正设计,翘曲值也降低至容许范围。 以下为仿真分析和实际产品的对照图 充填时间32%  充填时间39%  充填时间 50%  充填时间99%  以下为4个浇口和7个浇口的流动时间、压力和剪切力分析比较。 4个浇口  7个浇口  |